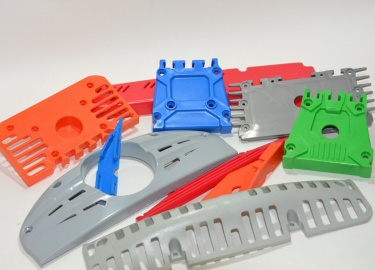

Литье пластика под давлением

Литье под давлением - производство изделий при нагревании материала до вязкого, текучего состояния и вдавливании его в закрытую форму, где субстанция обретает вид внутренней полости и становится твердым.

Один из массово применяемых способов изготовления объектов из пластмассы.

Плюсы

-

Большая производительность: цикл занимает несколько секунд - так можно создавать огромное количество объектов за малый промежуток времени.

-

Высокая точность: товар четко соблюдает требуемые габариты и характеристики.

-

Низкая себестоимость: бюджетный метод.

Методика необходима для выпуска

-

Элементов для авто и других транспортных средств.

-

Бытовых электрических приборов.

-

Игрушек.

-

Посуды.

-

Оборудования.

История способа изготовления

Пластмассы, как и многое другое сырье, были сделаны случайно. В 1869 году Джон Веслей Хейетт запатентовал первый тип пластика, который он назвал бакелит. Этот материал был произведен из фенола и формальдегида.

Он был твердым, долговечным и неплавким.

В 1907 году Лео Хендрик Баекланд запатентовал еще один класс пластмасс, который он назвал целлулоид. Эта субстанция была сделана из нитроцеллюлозы и камфары.

Он был мягким и пластичным, что позволяло выпускать из него различные элементов.

В начале XX века начался активный производственная деятельность по созданию пластмасс. Были получены новые разновидности, такие как полистирол, полиуретан, полиэтилен и полипропилен.

В 1941 году была разработана методика литья. Этот способ позволил создавать продукцию с эффективно, быстро и по низкой себестоимости.

Технология быстро стала главным способом выпуска продуктов. Его применяют для создания огромного ассортимента, включая элементы для машин и других транспортных средств, бытовая электроника, игрушки, посуду и оснащение.

Главные этапы развития производства

-

19 век: неожиданное получение бакелита и целлулоида.

-

1941 год: изобретение процесса отлива.

Производство

Делится на стадии

- Подготовка расходников. В работе применяют гранулированный или порошковый полимер. Сырье предварительно нагревают до температуры плавления.

- Пластикация - нагревание и перемешивание ингредиентов, в результате которого оно превращается в вязкий текучий расплав. Пластикацию проводят в экструдере.

- Впрыск - это деятельность, при которой подается сырье. Выполняется он при большом давлении, которое обеспечивает равномерное заполнение полости.

- Затвердевание - охлаждение жидкого соединения до температуры стеклования. Он становится твердым.

- Открытие аппарата. После затвердевания продуктов прибор открывается, и продукция извлекается из нее.

Это сложная и многоступенчатая процедура, требующая использования специального оборудования и квалифицированных специалистов.

Эта дает возможность изготавливать продукцию с низкой себестоимостью.

Станок

Механизм предназначен для выпуска изделий из полимеров.

Главные элементы машины

-

Шнековый экструдер. Применяют его для пластикации компонентов. Механизм состоит из: шнекового вала - устройство вращается внутри цилиндра и перемещает текучую массу по направлению к выходному отверстию, цилиндра - он окружает шнековый вал и обеспечивает равномерное нагревание, терморегулятора - устройство поддерживает определенную температуру при процедуре нагревания соединения.

-

Впрыск. Нужен он для подачи расплава в форму. Состоит из плунжера - аппарат перемещается под действием гидравлического или пневматического привода и выдавливает текучую субстанцию из шнекового экструдера, гидравлического или пневматического привода - отвечает за перемещение плунжера.

-

Система охлаждения. Состоит из охладителей – обеспечивают отвод тепла, циркуляционной системы - отвечает за циркуляцию охлаждающей жидкости (воды или масла).

-

Металлическая конструкция, в которой делается предмет. Состоит из двух одинаковых половин.

Основные характеристики устройств

-

Производительность аппарата определяется объемом продукции, которая создается за единицу времени. Эта характеристика обусловлена объемом впрыска. От него зависит требуемое количество соединения, которое подается за один цикл. Частоты циклов. От характеристик зависит количество циклов, которые можно выполнить за единицу времени.

-

Диапазон габаритов.

-

Четкость размеров.

-

Цена обусловлена диапазоном размеров товара и соблюдением размеров.

Виды устройств

-

Горизонтальные. Считаются самым распространенным типом устройств. Им свойственна хорошая производительность, они простоты в обслуживании.

-

Вертикальные. Их достоинства: компактность и возможность создания объектов с более четким соблюдением исходного проекта детали.

-

Механизм с поворотными симметричными частями. Могут делать много вещей за короткий период времени без ущерба их качеству.

Применение

Машины применяются для огромного количества компонентов, включая:

-

Элементы для автомобилей и других транспортных средств.

-

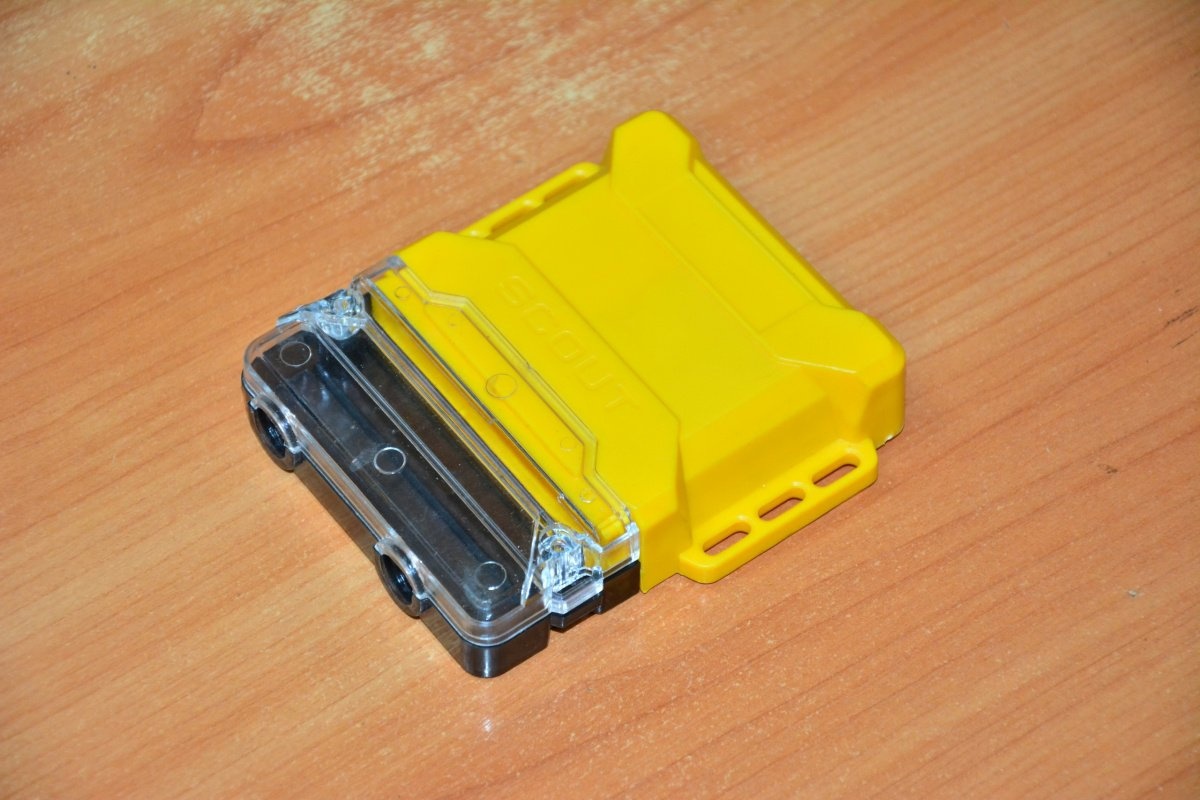

Бытовая электроника.

-

Игрушки.

-

Посуда.

-

Оснащение.

Литье является одним из самых широко используемых методов формирования изделий из полимеров. Он обладает рядом преимуществ, включая точность и низкую себестоимость.

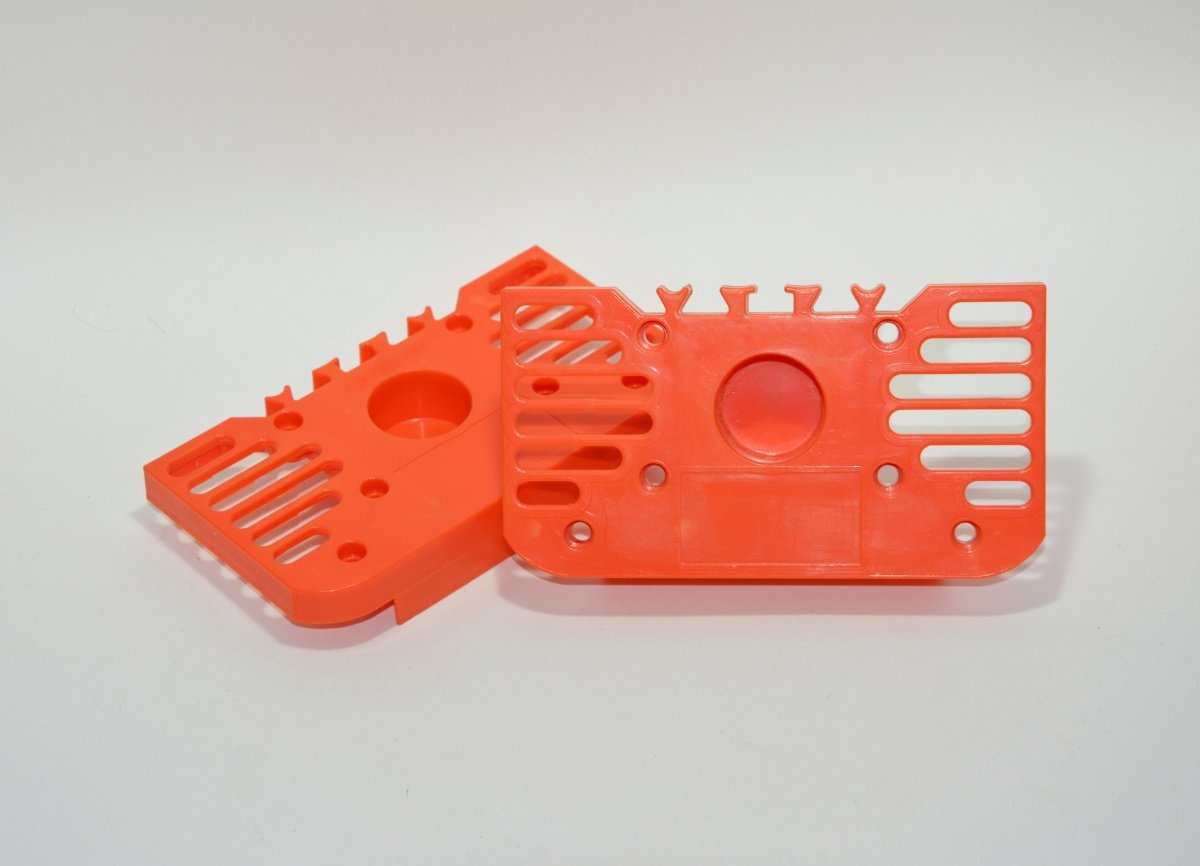

Металлическая конструкция, состоит из двух частей, которые называются полуформами. Они изготавливаются из стали, алюминия или цинк-магниевого сплава.

Они должны быть сделаны четко, чтобы обеспечить получение вещи с заданными размерами.

Качество их выпуска зависит от

-

Заготовок.

-

Обработки на станках с ЧПУ.

Типы машин

Машины классифицируются по следующим признакам

- По ориентации

- Горизонтальные. Самые распространенные. Они имеют высокую скорость и эффективность работы, просты в обслуживании.

- Вертикальные. Относительно компактные, создают товары с особенной аккуратностью.

- По методу закрытия

- Автоматические. Благодаря им автоматически закрываются и открываются створки аппарата.

- Полуавтоматические. Требуют ручного закрытия и открытия.

- По приводу впрыска

- Гидравлические. Используют гидравлические приводы для впрыскивания расплавленных компонентов.

- Пневматические. Применяются пневматические приводы.

Формы

Литьевая форма - металлическая система, в которой осуществляется формирование изделия из полимеров, используя методику изготовления предмета под давлением.

Главные компоненты

-

Две половинчатые части механизма, которые смыкаются при заливании расплава.

-

Плунжер или шток - используют для впрыскивания массы.

-

Каналы - обеспечивают подачу расплава из шнекового экструдера.

-

Выпускные каналы - отвечают за удаление воздуха перед заливкой текучей массы.

-

Каналы охлаждения - способствуют отведению тепла от продукта после того, как он станет твердым.

-

Запорные детали - гарантируют герметичность при заливании расплавленного состава.

Требования

-

Литейные формы должны создаваться с большой аккуратностью, чтобы обеспечить получение вещи с определенными габаритами.

-

Прочность. Компоненты должны быть выпущены из прочных материалов, чтобы выдерживать давление при заливке.

-

Износостойкость. Части должны быть получены из износостойкого соединения, чтобы обеспечивать значительный срок эксплуатации.

Типы

- По методу

- Механически обработанные. Изготавливаются на станках с ЧПУ.

- Литая.

- Комбинированные. Их выпускают с применением комбинации обработки и литья.

- По количеству

- Индивидуальные. Применяют для изготовления одного предмета.

- Серийные. Нужны для нескольких компонентов.

- Пресс-формы. Необходимы для получения крупных партий товара.

- По форме

- Простые. Используют для простой конструкции.

- Сложные. Требуются для выпуска объектов со сложной структурой.

Производство

Состоит из

- Разработки чертежа. Он создается на основании прототипа.

- Формирование заготовок. Заготовки делаются из стали, алюминия или цинк-магниевого сплава.

- Обработка заготовок на станках с ЧПУ.

- Сборки. Полуформы собираются с помощью крепежных элементов.

- Проверка устройства на герметичность и точность.

Период службы

Срок эксплуатации зависит от

-

Детали из стали имеют значительно более длительный срок службы, чем алюминиевые или цинк-магниевые.

-

Точности. Более четко изготовленные могут использоваться на протяжении более длительного периода времени.

-

Правильности эксплуатации значительно повышает срок службы.

Это важный компонент оборудования. Они должны быть воссозданы с точностью и качеством, чтобы обеспечить получение вещи с установленными параметрами и чертежом.

Ключевые моменты технологии

-

Технология - одна из широко используемых вариантов формирования пластиковых компонентов.

-

Позволяет получать предметы эффективно и быстро, точностью и низкой себестоимостью.

Литье пластика - формирование товаров с применением методики впрыскивания субстанции. Затем масса приобретает вид внутренней полости элементов и затвердевает.

Процесс оказывает значительное влияние на экологическую ситуацию и устойчивое развитие. Использование полимеров ставит вопрос об утилизации и переработке изделий после окончания их эксплуатационного срока.

Современные тенденции направлены на разработку биоразлагаемых веществ и эффективных методов переработки.

Это позволяет не только снижать воздействие на окружающую среду, но и открывает новые возможности для инновационного использования переработанного сырья в различных отраслях промышленности.

Таким образом, процесс не только меняет способы создания, но и стимулирует развитие экологически чистых технологий, способствующих устойчивому развитию.