Допуски к качеству изделий из пластика

При изготовлении пластмассовых деталей огромное значение имеют технологические допуски, которые определяется в зависимости от размеров элементов, учитывая экономически достижимую точность для этого способа формования либо обработки пластмассовых предметов.

Экономично создавать элементы из пластика можно в том случае, если утвержденный ГОСТом 25349-88 конструкторский допуск не превышает технологический.

Допуски качества пластиковых продуктов - отклонения от запрашиваемых параметров, конфигурации. Их устанавливают по предписаниям технических условий (ТУ).

Основные варианты

-

Несоответствие параметров. Устанавливают разрешенные отличия от номинальных размеров.

-

Изменение внешнего вида. Определяют флуктуации заданных форм.

-

Расположение и направление. Устанавливают разницу от конкретной взаимной ориентации элементов.

-

Изменение шероховатости плоскости. Определяются отличия от установленных параметров шероховатости поверхности.

Допуски зависят от

-

Цели использования вещи.

-

Вариант пластика.

-

Способ изготовления.

Допуски должны быть определены таким образом, чтобы обеспечить следование конкретным предписаниям шаблона и возможностей применения.

Продукты с четкими нормами требуют точного оборудования и работы квалифицированных специалистов, что приводит к увеличению цен.

Разновидности пластмасс и их характеристики

Пластмассы - материалы, полученные из синтетических или природных источников, которым придают внешний вид.

Основные типы

-

Полиэтилен (ПЭ) - ему свойственна высокая прочность. Он эластичный, устойчив к воздействию химических веществ. Его применяют для упаковок, труб, пленок для машин.

-

Полипропилен (ПП) - очень крепкий. Ему характерна термо- и химическая устойчивость. Используют его для изготовления тары, труб для машин и посуды.

-

Полистирол (ПС) - применяется для создания упаковок, игрушек, посуды для авто.

-

Полиуретан (ПУ) - эластомерный, используется для автомобильных составляющих, обуви, одежды и спортивных товаров.

-

Фторопласт (ПТФЭ) практикуется в атомной промышленности, электронике и медицине.

Основные характеристики

-

Термопластичность - способность переходить из твердого состояния в жидкое при нагревании и обратно при охлаждении.

-

Эластичность - способность деформироваться под действием нагрузки и восстанавливаться после ее снятия.

-

Прочность - предупреждает разрушение при большой нагрузке.

-

Ударопрочность - способность не разрушаться под воздействием ударной нагрузки.

-

Химическая устойчивость - возможность защититься от вредного воздействия едких веществ.

-

Термостоустойчивость - способность поддерживать свои параметры при воздействии высокой температуры.

Подбор пластика для определенного применения зависит от условий и стандартов. Например, для того чтобы сделать тару, легкую и крепкую, применяют полиэтилен.

Для изготовления частей для машин, стойких к высокой температуре, применяется полиуретан.

Стандарты в индустрии

Главные функции, предъявляемых к продукции в индустрии:

-

Обеспечивают надежность. Устанавливают требования к составу и характеристикам, благодаря чему объект отвечает конкретным нормативам.

-

Защита потребителей от покупки брака.

-

Сокращение затрат. Они способствуют уменьшению расходов, поскольку позволяют оптимизировать деятельность завода.

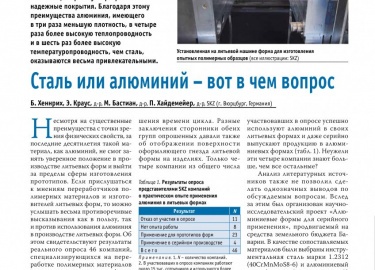

Главные стандарты в промышленности

-

Государственные стандарты (ГОСТ). Они считаются обязательными для исполнения на территории РФ.

-

Технические условия (ТУ). Устанавливают их предприятия и учреждения самостоятельно. Техусловия не считаются обязательными для выполнения.

-

Нормативы и правила (НП). Определяются организации, занимающиеся решением государственных вопросов. им непременно нужно следовать.

Основные правила работы

-

Состав. Следование установленным правилам по составу, содержанию главных компонентов, стабилизаторов, красителей.

-

Физические свойства. Должно отвечать физическим параметрам: к прочности, упругости, твердости, ударопрочности, термостойкости.

-

Механические свойства. Полимер должен отвечать предписаниям к механическим данным: прочности на растяжение, изгиб, сжатие.

-

Технологические свойства. Соответствие технологическим характеристикам: текучести, усадки, адгезии.

Нормы, применяемые в промышленности, разрабатываются и утверждаются учреждениями стандартизации.

В Российской Федерации разработкой и утверждением правил в индустрии занимается Федеральное агентство по техническому регулированию и метрологии (Росстандарт).

Метод работы

Совокупность процессов, ориентированных на создание.

Технология делится на стадии

-

Подготовка сырья. Сырье, гранулированное или порошковое, нужно нагреть до температуры плавления.

-

Пластикация - нагрев и перемешивание сырья, в ходе которого оно превращается в вязкотекучий расплав. Осуществляется в шнековом экструдере.

-

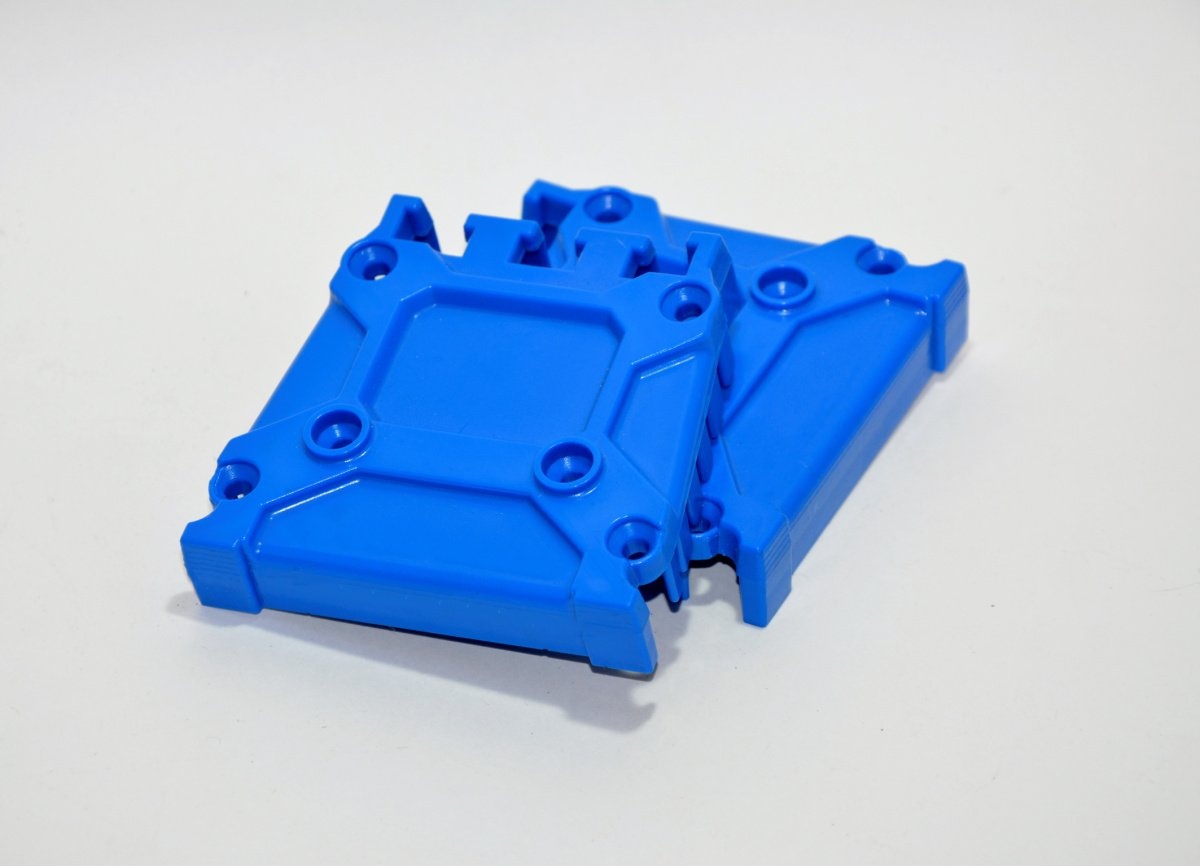

Впрыск - подача расплава в закрытую литьевую форму. Выполняется под высоким давлением, которое обеспечивает равномерное заполнение полости формы.

-

Затвердевание - процедура охлаждения расплава до температуры стеклования. Проходит в литьевой форме.

-

Открытие формы. После затвердевания форма открывается, и продукт извлекается из нее.

Главные технологические мероприятия

-

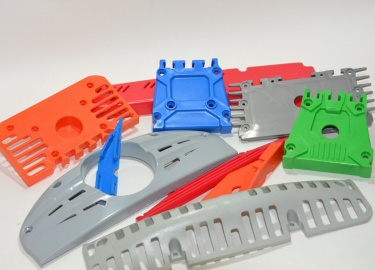

Литье под давлением - распространенный способ производства. Во время него расплав полимера впрыскивается в закрытый литьевой резервуар.

-

Экструзия - процедура продавливания расплавленного состава через матрицу, после чего изготавливается предмет, имеющий постоянное поперечное сечение.

-

Каландрирование - пропускание расплава между двумя или более вращающимися валками, в результате чего образуется объект с гладкой поверхностью.

-

Дробление - измельчение твердых субстанций.

-

Смешивание - равномерное соединение разных субстанций в единую массу.

-

Аддитивные технологии - позволяет создавать объекта путем послойного нанесения.

Подбор метода зависит от

-

Типа пластика. Некоторые полимеры (полиуретан) получают только способом литья под давлением. Другие (полиэтилен) производят как литьем, так и экструзией или каландрированием.

-

Некоторые технологии (экструзия) дают возможность производства только с постоянным поперечным сечением. Другие (литье) помогают создавать любые объекты.

-

Объема. Некоторые методики производительнее, чем другие способы. С помощью литья создается большее количество субстанции в единицу времени, чем экструзией.

Технология создания обеспечивает создание вещей с определенными характеристиками и свойствами.

Допуски габаритов и формы

Несоответствия номинальных габаритов. Они определяются требованиями техусловий (ТУ).

Основные включают

-

Отклонения размеров. Устанавливают несоответствия номинальных размеров.

-

Возможные отличия конфигурации от конкретного шаблона.

-

Отклонения в расположении частей. Устанавливают разрешенные изменения определенной взаимной ориентации частей.

-

Разница в шероховатости поверхности. Определяется уровень шероховатости поверхности, степень ее изменения.

Примеры

Несоответствие габаритов

-

Для размеров, которые не оказывают влияния на функциональность, они бывают довольно крупными. Например, для габаритов составляющих, которые необходимы только для прикрепления или декоративного оформления, отличие составляет ±1 мм.

-

Для параметров, которые воздействуют на выполнение функции, они должны быть точными. Для составляющих, которые обеспечивают прочность или герметичность, отличие равно ±0,1 мм.

Отклонения шаблона

-

Для деталей, которые не влияют на функциональность устройства, допускаемые характеристики бывают довольно большими. Например, для типа частей, которые нужны только для крепежа или декоративного оформления, отличие равняется ±0,2 мм.

-

Для тех составляющих, которые влияет на функциональность, допустимые конфигурации более строгие. Например, для частей, которые обеспечивают точность сборки, отклонение равно ±0,05 мм.

Контроль

Контроль проводится разными способами

-

Механическая проверка с помощью измерительных инструментов, таких как линейки, штангенциркули, микрометры.

-

Оптическое регулирование с применением оптических приборов: микроскопов, проекторов.

-

Радиационный контроль выполняется радиоактивным излучением.

Подбор способа регулирования будет зависеть от

-

Точности.

-

Скорости.

-

Цен на мероприятие.

Комплекс мер, направленных на обеспечение заявленных требований.

Проверяется качество, проходят испытание изделия из пластика на всех этапах деятельности предприятия: от сырья до готовых продуктов.

Главные задачи

-

Обеспечить следование установленным нормативам. Управление качеством и проверки выявляет несоответствие и принимает меры по их устранению.

-

Возможность улучшить свойства изделий и внедрить их в деятельность предприятия.

Контроль проводятся по предписаниям технических условий (ТУ).

В технических стандартах устанавливаются требования к сырью, материалам, полуфабрикатам, готовой продукции и процессам создания однородной субстанции.

Управление работой

Контроль проводят с помощью

-

Визуальной проверки - выявляются дефекты: трещины, вмятины, царапины.

-

Механического - он осуществляется измерительными инструментами: линейкой, штангенциркулем, микрометром. Измеряются размеры, шероховатость поверхности.

-

Физического - проводится физическими методами: измерением температуры, плотности, электропроводности. Оценивает физико-механические свойства.

-

Химического - он помогает определить состав, структуру. Оценивается состав и структуру.

Испытания на надежность проводятся для оценки способности сохранять свойства в течение заданного времени при определенных условиях эксплуатации.

Оценивается долговечность и безопасность.

Регулирование зависит от

-

Его типа. Для различных товаров используются различные проверки.

-

Его назначения - степень надзора за соблюдением правил зависит от сферы его применения.

-

Степени автоматизации. На предприятии внедряют автоматизированные проверки.

Контроль качества пластиковых изделий - важный этап процесса производства.

Они позволяют обеспечить соответствие заданным требованиям и повысить их надежность и долговечность.