Допуски при изготовлении формообразующих частей прессформ из алюминия

Алюминий - самый распространенный материал, используемый в процессе производства прессформ. В России его еще называли серебром из глины или глинием, так как в нем содержится много глинозема.

Металл обладает нужными показателями теплопроводности, твердости и прочности.

Модель для литья используются для выпуска предметов домашнего обихода, запасных частей для автомобильного транспорта, аэрокосмических компонентов и других компонентов.

Материал изготовления

Помимо глиния, прессформы изготовляют из нержавейки, стали, медного сплава.

Выбор подходящего материала зависит от того, какие объемы готовой продукции планируется выпускать, что будет выливаться в ней, пластик или другой материал.

Краткая характеристика распространенных материалов подходящих для литья форм

|

Материалы |

Сталь |

Алюминий |

Бериллий-медный сплав |

Нержавейка |

|

Долговечность |

+++ |

++ |

+++ |

+++ |

|

Скорость охлаждения |

медленная |

быстрая |

самая быстрая среди всех металлов и сплавов |

медленная |

|

Для чего лучше использовать |

для получения сложных конструкций в крупных масштабах |

предпочтительнее для мелкосерийного выпуска |

для моделей с тонкой детализацией, множественными изгибами |

для использования в агрессивной среде |

|

Стоимость |

+++ |

+ |

+++ |

+++ |

|

Отличительные особенности |

износоустойчивость |

широко используется для прототипирования |

коррозийная устойчивость |

отменные показатели коррозионностойкости |

Доступная цена и отменные качественные характеристики, делают глиний незаменимым сплавом во всех сферах.

Почему алюминий предпочтительнее

Чтобы прессформа прослужила длительное время, материал должен обладать следующими характеристиками:

-

иметь небольшой вес с лучшими показателями прочности, чтобы выдержать напряжение, которое возникает в время литья и повышения температуры;

-

теплопроводностью, следовательно, остывает практически моментально, технологический цикл сокращается по времени, поэтому можно в ускоренном режиме получить модель, а из нее готовую продукцию;

-

ускоренная обработка, в отличие от стали, он легче и податливее, поэтому обрабатывается за короткий промежуток времени, что сокращает сроки технологического процесса;

-

антикоррозийная устойчивость, требует меньше ухода, в сравнении с большинством сортов стали, практически вообще не склонен к ржавчине.

Благодаря этим свойствами, аллюминий для прессформ идеально подходит.

Производственный процесс

Изготовление прессформ для литья включает в себя несколько последовательных этапов:

-

проектирование или конструкторско-технологическая подготовка, включает в себя подготовку эскизов, разделение модели на отдельные сборочные элементы, визуализация будущего литья;

-

подбор подходящего сплава, который базируется на предполагаемых объемах выпуска, требуемая теплопроводность. Чаще всего используются сплавы 6601 и 7075;

-

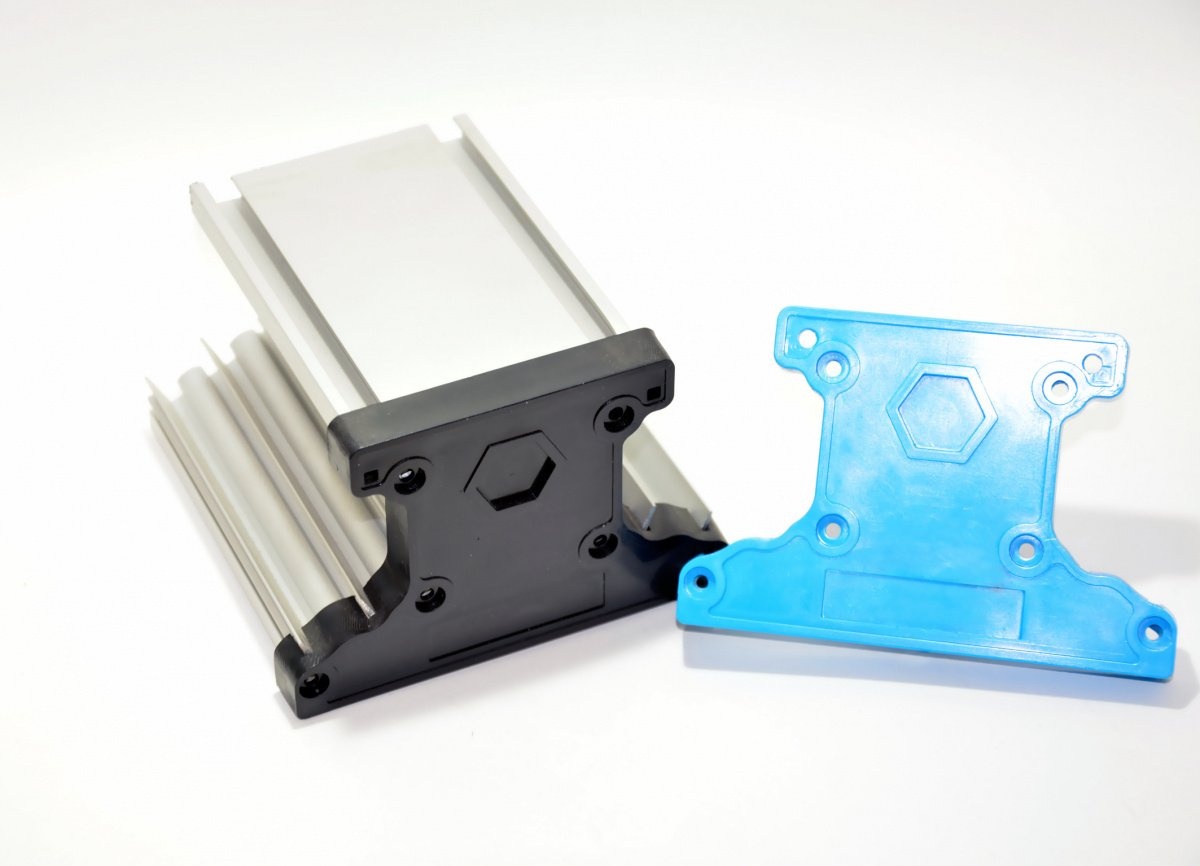

по технологии электроэрозионной обработки или на санках ЧПУ. Качество будущего шаблона во многом зависит от квалификации оператора, программиста станков;

-

механическая и финишная обработка;

-

испытания и подгонка. Перед выпуском готовой прессформы, проводится тестирование на предмет наличия дефектов. Если они обнаруживаются, то вносятся корректировки.

На последнем этапе проводится контроль качества.

Если требуется, изделие возвращается на доработку, чтобы максимально избежать ошибок в массовом производстве, которые обойдутся дорого.

На станке с ЧПУ

Числовое программное управление (ЧПУ) дает возможность получить формы со сложной геометрией, с тщательной проработкой мелких деталей.

Благодаря автоматизации, практически полностью устраняется человеческий фактор. Весь цикл занимает минимум времени за счет скорости работы станочного оборудования.

Еще одно важное преимущество ЧПУ – возможность внесения изменений в любой момент. По этой причине глиний часто используется в прототипировании.

Электроэрозионный способ

Изготовление прессформ для металла, пластика по это методике подходит для выпуска мелких и сложных деталей, внутренних элементов какой-либо крупной конструкции, двигателя.

Прессформы в результате применения этой технологии получаются прочными, практически без риска деформации. Сам металл не подвергается физическому воздействию в моменты, когда ему придают определенную форму.

Процесс получения прессформы по этой методике длительный, в несколько раз медленнее, чем на базе ЧПУ. Одновременно с этим удается получить модель с точной детализацией.

Поверхность получается идеально гладкой, даже в труднодоступных местах, на изгибах, изломах. Однако стоимость обработки электроэрозионным способом внушительная.

ЧПУ и электроэрозионная обработка

Существует и гибридный способ созданияа прессформ, включающий преимущества двух вышеописанных.

Главное достоинство – скорость ЧПУ и детализация электроэрозионной обработки.

Как правило, более простые части выполняются при помощи ЧПУ, а остальные, мелкие и точные детали – электроэрозионным способом.

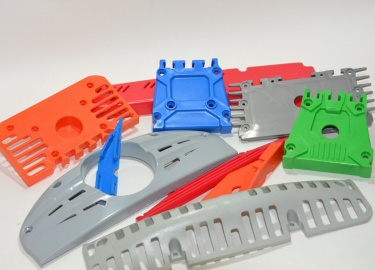

Применение для литья пластмасс под давлением

Прессформы идеально подходят для мелкосерийного выпуска продукции и прототипирования из различных пластмасс, например:

-

акрилонитрил-бутадиен-стирол (АБС) используется для изготовления деталей для автомобильного транспорта, бытовой электроники, игрушек, изделий медицинского назначения;

-

поликарбонат (РС) - для получения пуленепробиваемых стекол, линз для очков, лабораторного, медицинского оборудования, автомобильных фар;

-

полипропилен (ПП) - для выпуска пищевой и обыкновенной упаковки, салоном и бамперов автомобилей, медицинских шприцов, оборудования для лабораторий, текстильной продукции, термобелья;

-

полиэтилен (ПЭ) - для получения пакетов, упаковки, игрушек, пищевых контейнеров, топливных баков автомобилей, систем распределения газа, воды;

-

нейлон или полиамид широко используется для создания текстильных изделий, веревок, спортивного снаряжения, деталей для промышленного оборудования, электронных соединителей, подшипников, шестеренок для автомобилей;

-

полиэтилентерефталат (ПЭТ) - для получения пищевых и косметических контейнеров, бутылок для напитков, воды, упаковки для фармацевтических товаров, текстиля, автодеталей;

-

акрил или полиметилметакрилат (ПММА) - для выпуска аквариумов, витрин, автофар, отражателей, стоматологического и медицинского оборудования, линз для очков, светильников, рекламных вывесок;

-

полистирол (ПС) - для получения столовых приборов, упаковки, медицинских пробирок, изоляционных материалов, ДВД-дисков.

Естественно, что это неполный перечень того, что создают при помощи прессформ этого металла.

Почему для прототипирования лучше использовать алюминий

Благодаря парамагнитному металлу, прессформам можно создать небольшую партию для инженерного или дизайнерского тестирования.

При этом привлечь минимум инвестиций, но обеспечить гибкость экспериментируем конструкции. В итоге получают продукт, который на все 100% соответствует выдвинутым требованиям.

И все это делается до момента запуска массового производства.

Почему именно алюминий? Все просто, это качество и скорость формирования конструкции. Поэтому можно без задержек перейти от концепции к запуску продукта, с минимальными затратами и усилиями.

Допуски

Многие уверены, что изготовление прессформ – это высокоточный процесс, без права на ошибку и отступления. Но, модели могут иметь определенные отклонения от стандартов.

В европейских странах действует 2 основных стандарта, регламентирующих допустимы отклонения:

-

EN 755-9 для сплавов общего назначения по EN 573-3;

-

EN 12020-2, предназначенный для прецизионных профилей сплавов типа 6060, 6063 по EN 573-3.

Стандартами определяются припуски по толщине, ширине, форме поперечного сечения, скручивания, прямолинейности и так далее.

Пример формул расчета

Допуски для профилей алюминиевых окон содержатся в EN 755-9, но их также можно рассчитать по формулам.

Профиля требуют повышенной прочности, должны иметь жесткие рамки, так как окна состоят из множества деталей, которые должны идеально совмещаться между собой.

В противном случае, возникнуть проблемы с открыванием и закрыванием окон, будут появляться щели, через которые будет проникать влага и воздух.

Допуски по ширине профиля рассчитываются по следующей формуле

ДоШ ˜̴ ± (0,3+w/200) мм, где ширина профиля обозначается как – w.

После определения допуска по формуле значение равняется тому, которое указано в стандарте EN 755-9. Но, если делать расчет для профилей тоньше 100 мм, то допуски получаются слишком большими.

Формула для расчета отклонений на толщину

Допуск на толщину ˜̴ ±(0,2+ w/600+t/150) мм. В данной формуле t – это толщина основного элемента профиля, а не мелких деталей, w – ширина.

Формула дает понимание того, что чем меньше ширина профиля, тем больше отклонение от нормы.

Все эти расчеты и стандарты важны для своевременной замены матрицы, которая со временем изнашивается и ведет к созданию деталей низкого качества.

Заключение

Модели из парамагнитного металла – это экономическая эффективность, точность и скорость.

Модели неоценимы в технологическом процессе изготовления пластиковых изделий практически для всех отраслей экономики и промышленности.

Не менее важную роль прессформы играют в мелкосерийном производстве и прототипировании, так как за счет быстрого нагрева и охлаждения алюминия.

А это ведет к сокращению времени, затрачиваемого на производственный цикл.